Бергер Євген Емильович

доцент, кандидат технічних наук

Херсонський національний технічний університет,

Україна, Херсон

Жигалов Олександр Юрійович

магістр з прикладної механіки

Херсонський національний технічний університет,

Україна, Херсон

Анотація: задача даної роботи - дослідження і вибір обладнання та оптимальних технологічних режимів підвищення твердості і зносостійкості поверхневого шару деталей методом плазмового загартування.

Ключові слова: плазмова дуга, міцність, поверхневий шар, режими обробки, гартування, мікроструктура.

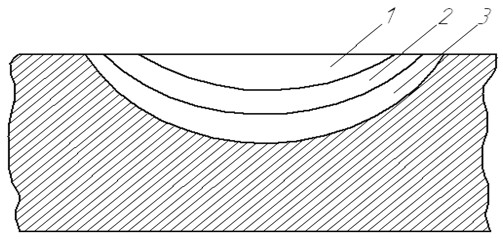

Основними методами підвищення твердості і зносостійкості поверхневого шару деталей є цементація, азотування і плазмове загартування. Плазмове загартування є прийнятнішим, оскільки вимагає значно менше часу. Суть її полягає в термічних фазових і структурних перетвореннях, що відбуваються при швидкому концентрованому нагріві робочої поверхні деталі плазмовим струменем і подальшому відведенні тепла углиб деталі. Оскільки при обробці концентрованими потоками енергії різні шари матеріалу нагріваються до різних температур, зону термічної дії умовно можна представити тій, що складається з ряду шарів, що плавно переходять один в одного. Схема будови ЗТВ показана на рис. 1:

Рис.1: 1 - зона оплавлення; 2 - зона загартування; 3 - перехідна зона.

C метою забезпечення високого рівня конструктивної міцності зміцнюваного виробу необхідно ретельно контролювати структуру не лише гартування але і перехідної зони. Змінюючи режими обробки, можна досить надійно управляти структурними параметрами основної і перехідної зони, формуючи при цьому сприятливий рівень механічних властивостей матеріалу. Дослідження проводили на пластинах, виготовлених з вказаних нижче конструкційних сталей :

- зразок №1 - конструкційна вуглецева сталь 45;

- зразок №2 - конструкційна легована сталь 30ХНМА ;

- зразок №3 - конструкційна легована сталь 40ХН2МА;

- зразок №4 - конструкційна легована сталь 40Х.

Після того, як зразки були підготовлені, провели поверхневе загартування плазмовою дугою. Як джерело живлення плазмової дуги використовувався серійний зварювальний випрямляч ВДУ- 504. В якості плазмообразуючого газу застосовувався аргон. Структуру і твердість термообробленого поверхневого шару вивчали на поперечних мікрошліфах з використанням мікроскопа Neophot - 2 при збільшеннях 50-1000x. Вимір твердості робився на микротвердомірі Duramin - 2 під навантаженням 4,9x103 H. Виміри твердості і вивчення структури основного і загартованого ділянок поперечних мікрошліфів, виготовлених з оброблених зразків, дали наступні результати:

Зразок №1: Сталь 45

Загартування зразка було проведене без оплавлення поверхні. Вивчення мікроструктури показало, що поблизу від поверхні зміцнений шар складається із зерен сорбіту і перліту (до 0,84мм). У перехідному шарі (0,84-1,04мм) окрім сорбіту і перліту з'являються прожилки фериту. Структура основного металу - перліт і ферритная сітка. Результати виміру твердості по глибині термоупрочненного шару зразка №1 представлені в таблиці 1.

Таблиця 1

|

Глубина, L, мм |

0 |

0,1 |

0,3 |

0,5 |

0,7 |

0,9 |

1,1 |

1,3 |

1,5 |

1,7 |

1,9 |

|

Твердость, HV |

350 |

330 |

310 |

305 |

290 |

288 |

270 |

265 |

260 |

255 |

250 |

Зразок №2: Сталь 30ХНМА

Загартування зразка було виконане без видимого неозброєним оком оплавлення поверхні. Мікроструктура верхнього шару термоупрочненной зони - шар мартенсіту з балом зерна 6 (ділянка до 0,2мм). За ним йде шар мартенсіту з балом зерна 5 і 6 з прожилками фериту (ділянка 0,2-0,58мм). Наступний прошарок - мартенсіт з балом зерна 3 і 4 з прожилками фериту (ділянка 0,58-1,28мм). У перехідній зоні спостерігаються зерна мартенсіту і сорбіту (ділянка 1,28-1,51мм), в зоні основного металу - зерна перліту і сорбіту. Результати виміру твердості по глибині термоупрочненного шару зразка №2 представлені в таблиці 2.

Таблица 2

|

Глубина, L, мм |

0 |

0,1 |

0,3 |

0,5 |

0,7 |

0,9 |

1,1 |

1,3 |

1,5 |

1,6 |

1,7 |

|

Твердость, HV |

600 |

541 |

516 |

494 |

489 |

451 |

415 |

365 |

340 |

241 |

242 |

Зразок №3: Cталь 30ХН2МА

Загартування зразка було виконане з незначним рівномірним оплавленням поверхні. Мікроструктурний аналіз показав наявність глибокого зміцненого шару (до 2,4мм), структуру якого представляє мартенсіт з різними балами зерна. У верхньому шарі (до 0,9мм) це мартенсіт 7-го, 8-го балів; потім прошарок мартенситних кристалів з балом зерна 6 (ділянка 0,9 - 1,5мм). Далі шар мартенсіту із зерном 4-го і 5-го балів, який в перехідній зоні (до 2,5 мм) замінюють перліт і сорбіт. Результати виміру твердості по глибині термоупрочненного шару зразка №3 представлені в таблиці 3.

Таблица 3

|

Глубина, L, мм |

0 |

0,1 |

0,3 |

0,5 |

0,7 |

0,9 |

1,1 |

1,3 |

1,5 |

1,6 |

1,7 |

|

Твердость, HV |

600 |

541 |

516 |

494 |

489 |

451 |

415 |

365 |

340 |

241 |

242 |

Зразок №4: Cталь 40Х

Загартування зразка було виконане без оплавлення поверхні. Мікроструктурний аналіз показав, що верхній шар ЗТВ (до 0,11мм) складається з мартенсіту 5б. Далі він переходить в структуру, що складається з мартенсіту 5б і сорбіту (ділянка 0,11 - 0,17мм). Потім спостерігається прошарок з мартенсіту, сорбіту і перліту (на глибині 0,17 - 0,29мм), яка переходить в структуру із зерен сорбіту і перліту В зоні основного металу спостерігається пластинчатий перліт і ферритная сітка. Результати виміру твердості по глибині термоупрочненного шару зразка №4 представлені в таблиці 4.

Таблица 4

|

Глубина, L, мм |

0 |

0,1 |

0,3 |

0,5 |

0,7 |

0,9 |

1,1 |

1,3 |

1,5 |

1,6 |

1,7 |

|

Твердость, HV |

600 |

541 |

516 |

494 |

489 |

451 |

415 |

365 |

340 |

241 |

242 |

Висновки

Після обробки поверхні наявних зразків було підтверджено припущення про те, що середньовуглецеві сталі добре піддаються зміцненню плазмовою дугою. Було приблизно визначено, що твердість поверхневого шару зразків зростає в два і більше раз в порівнянні з початковими значеннями. Так само було показано, що змінюючи режими обробки, можна управляти структурними параметрами основної і перехідної зони, отримуючи таким чином необхідну твердість і глибину зміцненого шару. При збільшенні сили струму при незмінній швидкості обробки на зразках із сталі 30ХНМА сталося збільшення твердості по усій глибині зміцненого шару. Зразок № 3 із сталі 30ХН2МА, який також оброблявся при підвищених значеннях струму, привернув до себе увагу найвищими показниками по твердості і глибині зміцненого шару серед усіх зразків. Це можна пояснити тим, що в цій сталі підвищений вміст нікелю, який у свою чергу відноситься до групи аустенітотвірних легуючих елементів, тобто розширює область існування аустеніту. Таким чином процес аустенізації протікає досить повно навіть на глибині близько двох міліметрів від поверхні зразка, а значить там стає можливим утворення мартенсіту. Низькі значення сили струму, згідно з очікуваннями не дозволили отримати істотного приросту по твердості в зоні термічного впливу (зразки із сталі 45, 40Х). Експеримент також показав, що зі збільшенням швидкості загартування (продуктивності) максимальна глибина загартованого шару зменшується. Це пов'язано з тим, що знижується час поширення тепла в тіло гартованої деталі, внаслідок чого глибокі шари не устигають прогрітися і пройти аустенізацію, необхідну для подальшого мартенситного перетворення.

Література

1. Лащенко Г. И. Плазменное упрочнение и напыление. – Киев: Экотехнология, 2003. – 64 с., ил.

2. Коротков В. А., Бердников А. А., Толстов И. А. Восстановление и упрочнение деталей и инструмента плазменными технологиями. 1993. –144 с.

3. Плазменное поверхностное упрочнение / Л.К. Лещинский, С.С Самотугин, И.И. Пирч, В.И. Комар. – Киев: Техника, 1990. – 109 с.