Новосядлий Степан Петрович.

Доктор технічних наук, професор, професор кафедри комп’ютерної інженерії та електроніки, Прикарпатський національний університет імені Василя Стефаника. ІваноФранківськ,Україна

Бенько Тарас Григорович

Аспірант кафедри комп’ютерної інженерії та електроніки, Прикарпатський національний університет імені Василя Стефаника. ІваноФранківськ,Україна

Луковкін Володимир

Аспірант кафедри комп’ютерної інженерії та електроніки, Прикарпатський національний університет імені Василя Стефаника. ІваноФранківськ,Україна

Анотація: В статті розглянуто особливості розробленого методу гетерної епітаксії що дозволить зменшити дефектність епітаксійних шарів у виробництві кристалів інтегральних схем, сенсорних пристроїв та сенсорних мікросистем-на-кристалі. Основою методу є те, що перед епітаксійним осадженням шарів плівки арсеніду галію проводиться багатозарядна імплантація германію (Ge++) у Si-підкладки при енергії Е >75кеВ та дозі D=150мкКл/см2 з активізацією домішки швидким фотонним відпалом при густині потужності світлового потоку 5-10 Вт/см2. Епітаксійний НВЧ-плазмовий ріст плівки германію товщиною 10-100нм проводиться в НВЧ-реакторі електронно-циклотронного резонансу при Т = 570-650ºС піролізом моно германію GeH4, зі швидкістю осадження > 15 нм/с.

Ключові слова: багатозарядна імплантація германію, газофазна епітаксія, гетерна епітаксія, GaAs-підкладки, мікросистема-на-кристалі,

Труднощі отримання високої структурної досконалості епі-шарів Si значною мірою зв’язані з небажаною трансляцією з кремнієвої підкладки ростових дефектів і дефектів , зв’язаних з механічною та хімічною обробкою її поверхні. Рівень дефектності в епітаксій них шарах у зв’язку зі сказаним вище досягає величини ND1 = 5•103 см-2, ND2 = 5•102cм-2, що не задовольняє сучасні вимоги до технології як субмікронних ВІС, мікросистем-на-кристалі, так і тонкоплівкових сенсорних елементів (СЕ).

Тому розглянемо більш детально технологію епітаксійного осадження моно-Si на всю поверхню Si-підкладки. На основі проведених нами досліджень пропонується зовсім інший підхід до забезпечення високої структурної досконалості епітаксійного шару і технології його формування.

Ми виходили з класичних представлень газофазного епітаксійного росту кристалів : ріст монокристалічних шарів Si з газової фази проходить шляхом утворення окремих зародків , їх росту з наступною коалісценцією. Саме перед коалісценсією декількох зародків проходить їх взаємна орієнтація з перебудовою поверхневих атомних шарів. Такі процеси є відповідальними за рівень структурної досконалості епі-шарів , оскільки зародки великих розмірів і з великою енергією зв’язку з граткою підкладки не можуть взаємно переорієнтовуватись у досконалу структуру. У результаті їх калісценція проходить з утворенням дефектів різного типу: дислокації, дефектів пакування, двійників, що суттєво впливає на величину і зарядовий стан цієї перехідної області. При цьому для вирощування якісної епітаксійної плівки на моно-Si додатковим від’ємним фактором є наявність на поверхні підкладки дуже неоднорідної плівки оксиду з мікровключеннями , які визначать її зарядовий стан.

Для оптимізації умов епітаксійного росту було розроблено концепцію обробки поверхні Si-підкладок за рахунок створення ультра тонкого суцільного аморфізованого шару. Аморфізація поверхні дозволить реалізувати : збільшити концентрацію зарядів та зменшити їх розмір, зменшити коефіцієнт дифузії домішок по поверхні , і тим самим подавити переважаючий ріст окремих зарядів , заблокувати приростання в епітаксій ний шар з поверхні і підкладки , зруйнувати на поверхні Si-підкладок величини у вигляді SiO, SiO2, SiC, заблокувати їх проростання в епі-шар. Така аморфізація поверхні Si-підкладки приводилася стандартною плазмовою обробкою поверхні, іонами водню та хлору в широкому діапазоні енергій 1-110 кеВ і дозою в межах 1013 – 1015см-2. Енергія визначає глибину , а доза концентраційний профіль. Глибина такої амортизованої обробки складає 10-50 нм , а при енергії 35- 110 кеВ та дозі 1014 см-2 досягає вже 25нм. В обох випадках створюється розвинута поверхня шару моно-Si різної щільності. Відповідно така поверхня впливає на рівень дефектів епі-шару моно- Si.

Перевірка даної технології проводилась на газофазному осадженні суцільних , легованих фосфором , шарів моно-Si при розкладі як SiCl4, так і Si2H6 у водні. В ролі легуючої домішки використовувався фосфор із PH3. Результати досліджень таким чином сформованих КЕС підтвердили наші теоретичні обґрунтування про залежність структур епі-шару від стану амортизованої поверхні. Таким чином , зміною стану поверхні Si-прокладок для епітаксійного нарощування можна керувати рівнем дефектів в епі-шарах моно-Si. Бомбування поверхні Si-прокладок низькотемпературними < 30 кеВ іонами водню та аргону дозою 1013- 1015 см-2 створює умови для епі-росту шарів моно-Si з низькою дефектністю 10-1-0,05см-2.

Зупинимось на випадку локального епітаксійного осадження моно-Si. В мікроелектроніці висока структурна досконалість кристалу забезпечується в локальних областях (кишенях), де формуються діоди, транзистори, резистори. А ізоляція елементів виконується діелектриком за ізопланарною технологією. Рентгенівські дослідження пластин кремнію областями локальної аморфізації показали, що між аморфізованими областями і рештою частиною структури кристалу існують планарні механічні напруження.Наявність чорного і білого контрастів, що обрамляють не аморфізовані області , говорить про наявність тензора механічних напружень , направлених від чорного контрасту до білого. Це відповідно означає, що амортизовані області є більш напруженими. Це і створює поля механічних напружень для генерування дефектів і домішок у процесі епі-росту. Це дозволило сформувати локальні транзистори і діоди вже на товщині епі-шарів 1,5-2,0мкм. Рівень їх пробивних напруг вказує на високу технологічність такої локальної гетерної обробки.

Таким чином , дана технологія формування епітасійних шарів забезпечує:

- низькотемпературне (< 200ºС) осадження легованих і нелегованих епітаксій них ионошарів кремнію з різкою межею епітаксійної шар-підкладки;

- передепітаксійна обробка в плазмі водню-аргону забезпечує не тільки поверхневу, але й аморфізацію поверхневого шару, який є механічним напруженням стає ефективним гетером домішки і дефектів , що дозволяє довести дефектність епі-шарів до 0,1-0,05;

- легування епітаксійних шарів у процесі епі-росту здійснюється використанням сумішей Si2H6 /PH3, для n+ -шару та Si2H6/B2H6 для р+ - шару;

- локальну епітаксію , що є дуже важливим фактором для формування К-ИОН- структур з діелектричною ізоляцією;

- воднева гетерна обробка різко зменшує зарядовий стан на межі епі-шару- Si-підкладка.

Спосіб формування епітаксій них арсенід галієвих шарів на монокристалічних кремнієвих підкладках ( Патент України №68203 від 26.03.2012).

Для реалізації промислових субмікронних надвеликих інтегральних схем і швидкодіючих тривимірних H3 ВІС та структур СЕ на сучасному етапі і в найближчому майбутньому, як і раніше , будуть використовувати, головним чином моно-Si і широко впроваджуваний у промислові розробки арсенід галію (GaAs), який має ряд переваг перед кремнієм :високу рухливість електронів і потенційну можливість застосування напівізолюючої підкладки, що забезпечує приладам на їх основі повну перевагу у швидкодії та спектрі випромінення. Коефіцієнт рухливості електронів у GaAs п типу може досягти при Т-300К,(7-9) 103см2/В•с, у той же час як у моно-Si він не перевищує 103см2 / В•с; при охолодженні до температури рідкого азоту (77К) коефіцієнт рухливості зростає вже до величин (0,5-10) 105см2/В• с).

Можливості збільшення швидкодії елементів та прикладних структур на гарячих електронах реалізує субмікронна GaAs - технологія польових транзисторів з коротким каналом , на гетероперехідних польових транзисторах з високою рухливістю електронів , біполярних гетеротранзисторах, транзисторах на польових ефектах. СЕ на арсеніді галію мають високий К.К.Д.(η >30%), завдяки великій ширині забороненої зони.

До недоліків практично всіх GaAs- технологій і схем, крім їх високої вартості , яка перевищує в 5-10 разів вартість кремнієвих ВІС , необхідно віднести високу крихкість матеріалу , що створює значні труднощі отримання відтворювальних пластин великого діаметру , при обробці пластин на автоматизованих кластер них установках , а також порівняно високу потужність більшості схем при забезпеченні необхідної високої швидкодії і відповідно ускладнюється відведення тепла, яке пов’язане з низькою теплопровідністю GaAs- матеріалу. Оскільки GaAs має в 3 рази меншу теплопровідність, ніж Si, то наприклад, при повторному охолодженні максимальна потужність розсіювання еристалу для GaAs-ВІС складає всього 1-2 Вт порівняно з 3-6 для ВІС на моно – Si(незважаючи на те, що внаслідок великої ширини забороненої зони прилади на GaAs можуть працювати при більш високій температурі, до 350ºС).

Задачею даного способу є отримання переваг кремнієвої та арсен галієвої технологій, а саме: у формуванні епітаксійних арсен галієвих структур на підкладках монокремнію великого діаметру >100мм, що дозволить усунути недоліки обох технологій, як при формуванні швидкодіючих великих інтегральних мікросхем , зокрема цифрових, так і високоінтенсивних структур СЕ. Для усунення недоліків обох технологій при забезпеченні формування структур ВІС з високою швидкодією та збільшеними температурним і спектральним діапазоном у наступному технологічному рішенні пропонується на кремнієвих підкладках п-типу формувати епітаксій ні шари арсеніду галію, тобто здійснювати гетеропітаксію GaAs на вузькозонному напівпровіднику – моно-Si) зі збереженням високої економічної ефективності кремнієвої технології.

Поставлена задача вирішувалась так, що даним способом формування епітаксійних арсенід галієвих шарів на монокристалічних Si-підкладках великого діаметра (>100мм) полягає в тому, що епі-шари наносять наперед підготовлених моно кремнієвих підкладках , розорієнтованих на кут 4º , згідно з даною моделлю, нанесення вихідних епі-шарів GaAs здійснюється шляхом використання надвисокочастотного збудження плазми з розподіленим електронно-циклотронним резонансом на основі металоорганічних сполук на частоті

F=2,45ГГц, при потужності розряду плазми 300-700 Вт, яка забезпечує швидкість епітаксійного росту в межах 0,1-0,25 мкм/хв.

Перед епітаксійним осадженням шарів плівки арсеніду галію проводиться багатозарядна імплантація германію (Ge++), у монокремнію Si-підкладок при енергії Е >75кеВ та дозі

D=150мкКл/см2 з активізацією домішки швидким фотонним відпалом при густині потужності світлового потоку 5-10 Вт/см2. Епітаксійний НВЧ-плазмовий ріст плівки германію товщиною 10-100нм проводиться в НВЧ-реакторі електронно-циклотронного резонансу при Т = 570-650ºС піролізом моногерману GeH4, зі швидкістю осадження > 15 нм/с.

Сутність корисної моделі данного патенту полягає в такому.

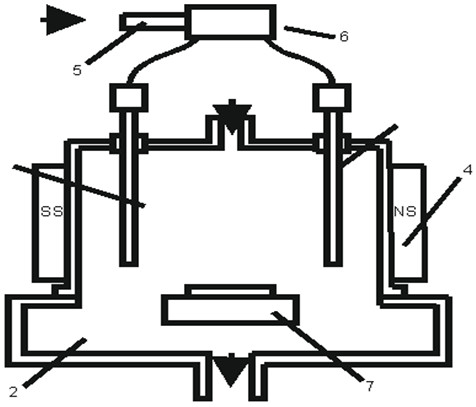

Після хімічної обробки кремнієвих пластин КЕФ-4,5 діаметром 102 мм із розорієнтацією поверхні (100) під кутом 3º30'± 30'у перекисноаміачній суміші(та іонною імплантацією германію (Ge++) у монокремнієві підкладки для пониження постійних граток)підкладки розміщують у НВЧ-реакторі електронно-циклотронного резонансу (F=2,45/ГГц), на установці типу GIR, які попередньо фінішно оброблялись у плазмі водню і хлористого водню (HCL1,5%)при цьому підкладки знаходяться під плаваючим потенціалом і температурі плазми , яка не перевищуватиме +200ºС. Схема НВЧ- реактора з розподіленим електронно-циклотронним резонансом(ЕЦР) і система дії розрядної камери подані на рис.1 та 2.

Рис.1. НВЧ-реактор із розподіленням ЕЦР, де 1-розрядна камера, 2-реакційна камера, 3-антени, 4-иагніти, 5-хвилевід, 6-розподілювачНВЧ-енергії, 7-підкладкотримач

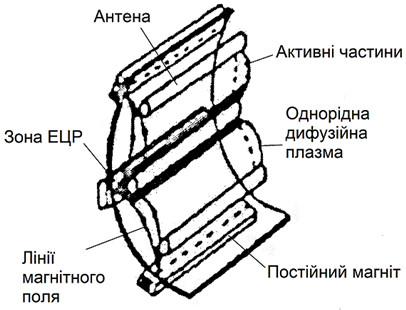

Рис.2. Схема дії розрядної камери.

У реакторі постійні магніти –стержні, які розміщені на зовнішній стороні стіни реактора, створюють усередині нього поблизу стінки магнітне поле, що визначає умови електронно-циклотронного резонансу. При появі НВЧ-енергії в цій області в них виникає декілька зон щільної плазми замість однієї , локалізованої поблизу осі реактора. Такий реактор ще називають реактором з розподіленим електронно-циклотронним резонангсом DECR. Це дозволяє підвищувати концентрацію заряджених частинок шляхом збільшення числа розрядних зон. У такому реакторі підвищується концентрація заряджених частинок шляхом збільшення числа розрядних зон під великий діаметрSi-підкладок. Переваги такого реактора – за рахунок розподілу зон НВЧ ЕЦР – розряду по периферії плазмового атома підвищується рівномірність плазмового епітаксійного осадження, яке досягає < 3% при швидкості росту 0,1-0,25 мкм/хв і потужності плазми 300-700Вт. НВЧ-енергія подається в реактор по антенах (стержнях), розміщених паралельно до магнітних на відстані декількох міміметрів (2-5мм). Антени є високоохолоджуючими, по яких пропускається деіонізована вода. Постійне магнітне поле напруженістю 875Гауса розміщене між магнітами й антенами і спричиняє розряд плазми високої щільності і рівномірності.

Даний гетероепітаксійний процес відкриває можливості для формування шаруватих наноструктур ВІС на резонансно-тунельних транзисторах та структурах СЕ. В електричній мережі живлення стінки реактора є одночасно заземленим електродом.

Швидкість росту епі-шарів визначається потужністю плазми і напругою зміщення на підкладку.

Така технологія дозволяє за аналогією з технологією кремній-на-ізоляторі (КНІ) формувати :

1) арсенідгалієві К-МОН-структури на ізоляторі;

2) структури резонансно-тунельних діодів і транзисторів для швидкодіючих ВІС;

3) структури польових транзисторів із селективним легуванням та біполярних транзисторів із варі зонним емітером;

4) структур високоефективних СЕ на основі GaAs.

Крім того, використання Si-підкладок забезпечує високу технологічність маршруту формування структур з використанням Si-пластин великого діаметра >150мм, ефективне відведення тепла внаслідок збільшення теплопровідності Si; збільшення температурного діапазону росту ВІС до 300 ºС; дозволяє використовувати весь напрацьований арсенал технологічних процесів субмікронної кремнієвої технології для наноструктур арсенід галієвої технології.

Для вирівнювання постійних граток монокремнієвих підкладок та епітаксійного арсеніду галію попередньо до епітаксії проводиться технологічний процес багатозарядної іонної імплантації германію(Ge++), при енергії Е > 75 кеВ та дозі D=150 мкКл/см2 з фотонною активацією домішок при густині потужності світлового потоку 5-10 Вт/см2.

Цей процес вирівнювання граток може бути також виконаний за рахунок низькотемпературного епітаксійного росту плівки германію товщиною 10-100нм і НВЧ- реакторах ЕЦР або епітаксійним ростом плівки германію цієї товщини в реакторі пониженого тиску піролізом моно германію GeH4, при температурі 570-670 ºС зі швидкістю осадження >0,15нм/с.

Така технологія формування швидкісних ВІС буде гібридною між кремнієвою та арсенід галієвою і дає змогу повністю усунути недоліки як чисто арсенід галієвої, так і суто кремнієвої технологій , що передовсім дасть змогу наблизити вартість арсенід галієвих схем до кремнієвих і суттєво підвищити ефективність виробництва та відкриє нові шляхи у підвищенні степені інтеграції ВІС та ефективності СЕ, сформованих на таких структурах.

Саме низькотемпературна плазмова епітаксія і технологія вирощування сталих граток Si і GaAs дозволяє формувати шаруваті структури , в тому числі надгратки і стає основою даної гібридної технології – арсеніду галію на моно-Si (АГК). Крім цього, така технологія дозволяє формувати високоенергетичні шари епітаксійного арсеніду галію на моно-Si. Такий прохідний шар GaAs-моно-Si створює також надійний механічний гетер для домішок і дефектів в епітаксійному GaAs. Така технологія може стати універсальною для формування швидкодіючих ВІС на Si-підкладках великого діаметра з використанням автоматизованого кластерного устаткування.

Лазерна низькотемпературна гомоепітаксія GaAs.

Атомна шарова епітаксія (АШЕ) являє собою новий метод осадження епі-шарів , за якого осаджується тільки один моношар протягом одного ростового циклу.

Моношари напівпровідникових сполук можна вирощувати методом плазмохімічного осадження з парів металоорганічних сполук. Проте цей метод вимагає строгого контролю параметрів процесу. Метод АШЕ ,що стимулюється випроміненням ексимерного KrF- лазера, значною мірою не має цього недоліку. Вважається, що існує два механізми впливу на АШЕ при фото-опроміненні: перший- підсилення розкладу Ga-міснихабсорбентів через перехід фото носіїв на поверхню підкладки і другий- підсилення розкладу внаслідок поглинання фотонів абсорбентом. Вплив фото опромінення підсилювався при зменшенні довжини хвилі в обох випадках, що характерно для ексимерного лазера KrF(248нм).

У цій роботі зроблено спробу за рахунок опромінення ексимерного лазера KrFзменшити температуру епітаксії GaAs.

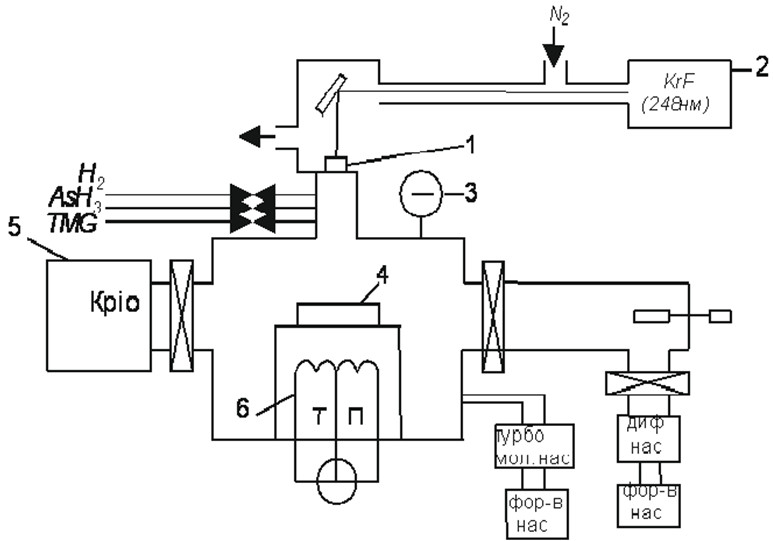

На рис.3 показано схему експериментальної установки ‘’Eximer-0,1, де 1- вікно; 2- ексимерний лазер; 3- вакуумметр; 4- підкладкаGaAs(100), легована хромом; 5- кріогенний насос;6- нагрівник; 7-форвакуумний насос. Недолік такої установки – велика кількість насосів для забезпечення високого вакууму.

Рис.3 Лазерна установка для осадження моношарів GaAs.

У ролі газоподібних джерел тут використані триметилгалій(ТМГ) і арсин (AsH3-10% у H2). Реактор являє собою вертикальну трубку з нержавіючої сталі і спростований тим, щов ньомувідсутня конвекція.

Вуглецевий нагрівник забезпечує підігрів GaAs-підкладок. Перед епітаксією підкладки оброблялись у суміші Каро H2SO4: Р2O2: H2O = 3:1:1 протягом 1 хв. При температурі 60ºС , а безпосередньо перед епі- процессом GaAs підкладка прогрівалася при Т=650ºС у потоці AsH3.

ТMГ і AsH3 почергово подавались до поверхні GaAs –підкладки .Ці газові потоки переривалися воднем, щоб не допустити переміщування потоків.Один технологічний цикл уміщує 4 газові імпульси:AsH3,H2,TMU,H2. Тривалість кожногоімульсу складала 2с, а швидкість потокуAs-25см3/хв. При епі-рості GaAs-підкладка опромінювалася ексимерним лазером з потужністю 15•10дж/см2 при швидкості повторення імпульсів 80 у секунду.

Тривалість одного імпульсу – 14•109с. процес епітаксійного росту проходив при вакуумі 1,3•103Па.

Після втравлювання оксидної маски на GaAs-підкладці вимірювалася висота сходинки за допомогою профілометра чи мікроскопа МКН-4. Проводилося 600 ростових циклів. У результаті експерименту було встановлено, що моношаровий ріст епі-GaAs відбувається при Т 500 ºС без опромінення. А при опроміненні моношаровий ріст уже проходив при Т 450-470 ºС, тобто температурний діапазон росту збільшився як мінімум на 50-60 ºС , за рахунок розкладу ТМГ завдяки фотохімічним реакціям. Таким чином цей процес дозволить розширити температурне вікно росту GaAs із 500-520 ºC до 450-530 ºС за рахунок стимуляції фотохімічного процессу розкладу ТМГ. На базі цієї експериментальної установки сьогодні розробляється високоефективна кластерна установка лазерної епітаксії.

Список використаних джерел

- Новосядлий С.П. Високоефективні структури ФЕП.Івано-Франківськ : Вид-во Прикарпат. нац. ун-ту ім.В.Стефаника, 2015. – 370с.

- Алферов Ж.Н. Перспектива фотоелектричного методу перетворення сонячної енергії/Ж.Н.Алферов, В.М.Андрєєв/Перетворювачі сонячної енергії/під ред. акад. Н.Н. Семенова.- Чорноголовка: Ін-т хім.. фізики АН СРСР, 1081. –С.7-100.

- Нові моделі сонячних елементів і перспективи їх оптимізації/М.С.Лидоренко, В.М.Євдокимов, А.К. Зайцев, М.М.Колтун//Геліотехніка.-1987.-№3.-С.3-17.

- Іоффе А.Ф.Фізика напівпровідників/А.Ф.Іоффе.-М.; Л: Вид.-во АН СРСР, 1967.- 491с.

- Зі С. Фізика напівпровідникових приладів: в 2-х кн../С. Зі; пер. З анг.; під ред. Р.А.Суріса.-М: Мир, 1984.-450с.

- Kogut I. T. The device-technological simulation of local 3D SOI-structures / I.T. Kogut, V.I. Holota, A.A. Druzhinin, V.V. Dovhij // “Journal of Nano Research”. – Switzerland, 2015 – Vol. 39 – P. 228-234.