Дорошенко Юлія Іванівна

к.т.н., доцент

Івано-Франківськи національний

технічний університет нафти і газу

Україна, м. Івано-Франківськ

Дорошенко Ярослав Васильович

к.т.н., доцент

Івано-Франківськи національний

технічний університет нафти і газу

Україна, м. Івано-Франківськ

Михалків Володимир Богданович

к.т.н., доцент

Івано-Франківськи національний

технічний університет нафти і газу

Україна, м. Івано-Франківськ

Лушпак Максим Тарасович

студент

Івано-Франківськи національний

технічний університет нафти і газу

Україна, м. Івано-Франківськ

Анотація: Розглянуто процеси підготовки газу на промислових об’єктах, компресорних станціях та газорозподільчих мережах, а також відповідне обладнання. Вивчення питання дасть змогу провести оцінювання ефективності роботи, удосконалення конструкції сепараційного обладнання установок комплексної підготовки газу дасть змогу підвищити якість природного газу, збільшити його теплоту згоряння (калорійність) і зменшити обсяг споживання, а також підвищити надійність роботи газотранспортної системи.

Ключові слова: сепаратор, осушення, очищення, пиловловлювач, фільтр, циклон

Невід’ємним елементом газотранспортної системи є вузли підготовки газу. Сирий газ зразу після його видобування містить у собі значну кількість вологи та механічних домішок, які надійшли із пласту, в якому газ залягав. Ці домішки мають значний негативний ефект на трубопроводи та газове обладнання, викликають сильну їх корозію , як результат, завдають сильних збитків, а також погіршують якість газу узагалі. Більшість агрегатів та установок, що застосовуються сьогодні для підготовки газу, є значно застарілими та виснаженими. Значна кількість пиловловлювальних установок не дають необхідного рівня очистки і потребують заміни або модернізації. Крім того, вони мають великий гідравлічний опір, що призводить до збільшення енергозатрат, необхідних для перекачування через них газу і його очищення. Ситуацію погіршує також виснаження газових родовищ, що призводить до зміни тиску та інших параметрів газу, до чого згадане обладнання може бути не пристосоване.

Виникає необхідність застосування сучасних методів аналізу існуючих методів очищення природного газу з метою їх покращення. Ці методи включають моделювання процесів, що відбуваються в очисних установках, із застосуванням електронних обчислювальних машин.

Механічні домішки та волога, що містяться у сирому природному газі, мають значний шкідливий вплив як на його властивості, необхідні споживачам, так і на обладнання, що застосовується при транспортуванні та споживанні газу. Тому на промислових об’єктах, що займаються видобуванням, транспортуванням та постачанням газу, необхідно обов’язково очищати та осушувати газ. На практиці для підготовки газу використовуються комбінації різноманітних технологій, які різняться залежно від необхідного ступеня очистки, та особливостей умов використання газу.

Сирий газ, що видобувається на родовищах, містить в собі значну кількість вологи. Тому основним завданням підготовки газу на родовищі є його осушення перед поданням в газотранспортну систему. Найчастіше для цього застосовується абсорбційна осушка газу етиленгліколем. При цьому до пункту підготовки газу також входить і установка регенерації абсорбенту, де з використаного етиленгліколю видаляється волога, і він знову поступає у абсорбер.

На компресорних станціях обов’язковим є очищення газу від механічних домішок, оскільки вони можуть викликати значну корозію лінійної частини магістрального трубопроводу, та усього обладнання, через яке протікає газ.

Раніше для очищення газу на КС широко використовувалися масляні сепаратори. Однак їм притаманна значна кількість недоліків, таких як постійне споживання масла, необхідність його очистки, а також підігріву в зимових умовах.

Сьогодні на КС газ проходить через два ступеня очистки, першим з яких є циклонні пиловловлювачі, а другим – фільтри-сепаратори. Кількість тих чи інших сепараторів визначається таким чином, щоб при необхідності відключення одного з них усі інші могли підтримувати необхідний рівень очищення. Необхідність застосування другого ступеня очистки пояснюється неможливістю досягнути високого рівня очистки газу лише в циклонних пиловловлювачах. Тому на КС в якості другого ступеня застосовується фільтри-сепаратори.

Промислове осушення газу на сьогоднішній день здійснюється за двома технологіями: абсорбційне осушення газу із застосуванням диетиленгліколю та триетиленгліколю; адсорбційне осушення газу із застосуванням силікагелю. В Україні в якості абсорбента найчастіше застосовується диетиленгліколь (ДЕГ), в той час як закордоном частіше застосовують три етиленгліколь. Гліколі є двоатомними спиртами жирного ряду і з водою змішуються в будь-яких співвідношеннях, вода з розчину легко видаляється ректифікацією. Їх водяні розчини замерзають при відносно низьких температурах, не викликають корозії сталі і тому обладнання установок осушки виготовляється з її дешевих марок. До цього виду відносять типовий абсорбер ГП-365.

Адсорбцією називається вибіркове поглинання парів або газів твердими поглиначами. Тверда речовина, на поверхні або в об’ємі пор якої відбувається концентрування речовини, що поглинається, називається адсорбентом. В промисловості, як правило, застосовують тверді сорбенти з сильно розвинутою внутрішньою поверхнею, що включає пори різного розміру. Адсорбційний метод ґрунтується на вибірковому поглинанню з нього водяного пару, як компонента газової суміші. До основних видів промислових адсорбентів, що застосовується при осушенні газу, варто віднести силікагелі, синтетичні цеоліти та оксид алюмінію.

Силікагелі – найбільш розповсюджені в промисловій практиці мінеральні адсорбенти на основі диоксиду силіцію. Їм притаманна добре розвинута поверхня, випускаються в вигляді кульок (гранульовані) або шматочків неправильної форми розміром від 0,1 до 7,0 мм.

Очищення природного газу від механічних домішок та крапельної вологи відбувається на спеціалізованих вузлах очищення газу (ВОГ). ВОГ виготовляються на базі пиловловлювачів циклонного типу ПЦТ, на базі фільтрів-сепараторів ФС і фільтрів-осушувачів ФО. ВОГ застосовуються на магістральних газопроводах, в складі автоматизованих газорозподільних станцій АГРС, компресорних станцій КС і пунктах підготовки газу для газотурбінних установок та для інших технологічних потреб.

На компресорних станціях газ від пилу очищають за допомогою пиловловлювачів, які випускаються трьох типів: відцентрові циклонні, відцентрові мультициклонні і рідинні (вертикальні масляні). Вузол очистки складається з двох чи більше вертикальних фільтрів-сепараторів. Видалення крапельної вологи та механічних домішок здійснюється за рахунок закручування потоку газу різкої зміни напрямку його руху. У масляному пиловловлювачі очищення газу відбувається за рахунок зменшення швидкості потоку і контакту його з маслом.

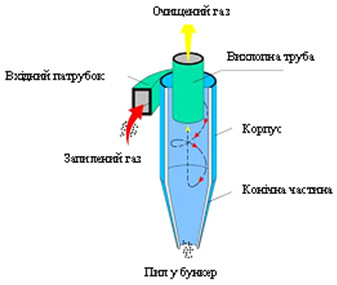

Широке застосування мають так звані циклонні відцентрові пиловловлювачі. У них механічні домішки та крапельна волога видаляються з газу за допомогою відцентрової сили, що викликається закрученням потоку газу. Принцип роботи найпростішого циклону зображений на рисунку 1.

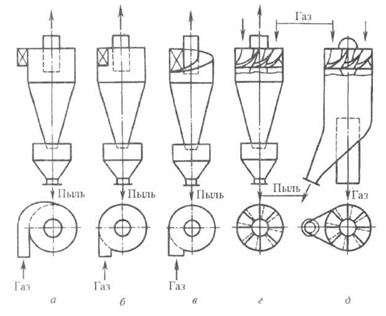

Різні варіанти виконання циклонів зображені на рисунку 2.

Для промислового очищення природного газу застосовуються складні мультициклонні установки, до складу яких входять так звані мультициклонні батареї, що складаються з кількох або багатьох простих циклонів відносно невеликого розміру. Типовим прикладом такої установки є промисловий пиловловлювач ГП-628.

Рисунок 1 – Принцип роботи циклону.

Рисунок 2 – Різні варіанти виконання циклонів.

Інша типова схема промислового пиловловлювача полягає у тому, що газ проходить через величезну кількість міні-циклонів, верхні патрубки яких ведуть у верхню секцію для виходу очищеного газу, а нижні – у нижню секцію збору пилу.

Таким чином, значна кількість сепараційного обладнання газотранспортній системі України на сьогодні є застарілим. Вони мають великий гідравлічний опір, який лише продовжує рости з часом експлуатації, і призводять до великих втрат газу та енергозатрат.

Проведення досліджень із реальними агрегатами для встановлення процесів, що відбуваються в них, з метою їх удосконалення потребує значних витрат коштів, що в час кризи є неприпустимим. Тому достеменно невідомо, як саме протікають процеси з газодисперною сумішшю усередині обладнання. Виникає гостра необхідність застосувати сучасні методи математичного моделювання газодинамічних процесів з застосуванням сучасних програмних комплексів.

Коли буде встановлена природа, характер процесів, що протікають, можливо буде розробити конструктивні покращення установок, що допоможуть значно зменшити втрати газу, їхній гідравлічний опір, збільшити їх довговічність та здатність протидіяти корозії, а також покращити степінь очищення газу і, як наслідок, його якість. Це призведе не лише до постачання споживачем більш якісного газу, але і допоможе запобігти корозії трубопроводів, арматури та обладнання в усій газотранспортній системі, і таким чином збільшити її довговічність.

Першим кроком вирішення проблеми є її постановка і знаходження усіх недоліків існуючих технологій. Наступним етапом буде власне моделювання обладнання, що дозволить розробити методи покращення очистки газу, значно заощадивши кошти.

Література:

1. http://www.generation-ngo.ru/podgotovka/upg

2. Козаченко А. Н. Эксплуатация компрессорных станций магистральных газопроводов. М.: Нефть и газ, 1999 год.

3. Н. Л. Шешуков Сбор и подготовка продукции газовых и газоконденсатных месторождений. Тюмень, 2013.

4. http://www.uromgaz.ru/catalog/gazotekhnologicheskoe_oborudovanie/filtry/filtry_separatory_fs_po_tu/page1/document153

5. http://www.gazpb.ru/tekhnicheskaya-ekspluatatsiya-i-remont-kompressornykh-stantsij/30-ochistka-gaza-ot-mexanicheskix-primesej-pri.html

6. ANSYS Fluent Theory Guide – ANSYS, Inc., 2016