Козлов Валентин Михайлович

Профессор

Доктор химических наук

Национальная металлургическая академия Украины

Днепр

Аннотация: Исследовано влияние катодной плотности тока, температуры и значения рН электролита на направление оси текстуры роста покрытий железа, электроосажденных из простого сульфатного электролита. Установлено, что основным фактором, определяющим образование текстуры роста покрытий Fe с соответствующей осью <110>, <211> или <111>, является минимизация энергии поверхности покрытия, контактирующей с электролитом. Проанализировано влияние адсорбции продуктов реакции выделения водорода на изменение анизотропии удельной поверхностной энергии кристаллографических граней железа.

Ключевые слова: гальваническое покрытие, ось текстуры, текстура роста, плотность тока, поверхностная энергия, адсорбированный водород.

Металлические покрытия, полученные методом электролитического осаждения, как правило, являются текстурированными. При исследовании текстуры электроосажденных металлов следует различать два типа текстуры:

1) – текстуру зарождения (первичную текстуру), которая возникает на самой ранней стадии гетерогенной электрокристаллизации металлов;

2) – текстуру роста (вторичную текстуру), возникновение которой происходит при росте покрытия "в толщину", когда подложка уже не влияет на процесс электрокристаллизации.

Экспериментальные данные свидетельствуют о том, что направления осей начальной и вторичной текстур могут не совпадать, что указывает на перестройку текстуры зарождения на текстуру роста в процессе “утолщения” гальванических покрытий.

Ранее нами на основе теоретического анализа было установлено, что независимо от условий электролиза осью текстуры зарождения электроосажденных металлов с ОЦК решеткой должно быть направление <110> [1]. Это было экспериментально подтверждено исследованиями гальванопокрытий железа малой толщины порядка 1 мкм.

Целью данной работы было установление закономерностей влияния режимов электролиза (катодной плотности тока, температуры и величины рН электролита) на ось текстуры роста гальванических покрытий железа относительно большой толщины.

Методика экспериментальных исследований. Электролитическое осаждение железных покрытий толщиной 5, 10 и 20 мкм осуществлялось в гальваностатических условиях из сернокислого электролита, содержащего соль FeSO4•7H2О концентрацией 400 г/л. Подложкой служили пластины нержавеющей стали, поверхность которой была механически отполирована.

Нанесение покрытий железа проводилось при следующих режимах:

- Катодная плотность была 2, 4, 6 и 8 А/дм2 при t=600C и pH=1,5.

- Температура электролита составляла 40, 60 и 800C при J=4 А/дм2 и pH=1,5.

- Значение рН электролита было 1,0; 1,5 и 2,5 при J=4 А/дм2 и t=600C.

Дифрактограммы гальванических покрытий железа снимались на дифрактометре PW 3020-Philips в медном Kα излучении. Ось преимущественной ориентации зерен электроосажденного железа находилась путем сравнения значений статистического веса Рhkl рентгеновских линий (110), (200), (211), (310) и (222).

За ось текстуры <HKL> исследуемого покрытия принимались индексы той рентгеновской линии, для которой величина статистического веса была наибольшей.

Результаты экспериментальных исследований. В табл.1 представлены результаты исследования влияния условий электролиза на ось текстуры роста гальванических покрытий железа, которые позволили сформулировать следующие закономерности влияния режимов электролиза на направление оси текстуры роста электроосажденного железа:

- С повышением величины рН электролита от 1 до 2,5 (т.е. с уменьшением кислотности раствора) направление оси текстуры роста изменяется в такой последовательности: <111>, <211>, <110>.

- При относительно малых плотностях тока (2 и 4 А/дм2) осью текстуры роста является направление <211> в то время, как при более высоких плотностях тока осью текстуры роста является направление <111>.

- С ростом температуры электроосаждения от 40 до 800С направление оси текстуры роста изменяется в такой последовательности: <111>, <211>, <110>.

Таблица №1

|

Плотность тока, А/дм2 (t=600C, pH=1,5) |

Температура, 0С (J=4 А/дм2, pH=1,5) |

Величина рН (J=4 А/дм2, t=600C) |

||||||

|

2 и 4 |

6 |

8 |

40 |

60 |

80 |

2.5 |

1,5 |

1 |

|

<211> |

<111> |

<111> |

<111> |

<211> |

<110> |

<110> |

<211> |

<111> |

Как уже отмечалось, осью текстуры зарождения гальванопокрытий железа при любых условиях электролиза является направление <110> [1]. Поэтому можно заключить, что в процессе роста железных гальванопокрытий “в толщину”, как правило, происходит перестройка текстуры зарождения <110> на текстуру роста <111> или <211>. Исключением являлись покрытия, полученные из электролита с низкой кислотностью (рН=2,5), а также покрытия, осажденные при высокой температуре (t = 800C). Для таких покрытий осью текстуры роста было направление <110>, т. е. в этих случаях при “утолщении” покрытий сохранялась ось текстуры зарождения <110>.

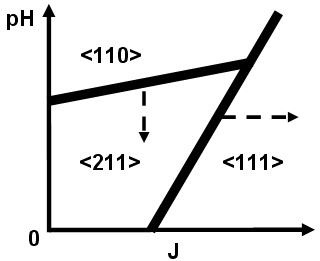

На основании установленных закономерностей была построена условная диаграмма текстуры роста гальванопокрытий железа в координатах: катодная плотность тока – величина pH электролита (рис.1). На ней линиями разграничены три области режимов электролиза, при которых на катоде осаждаются покрытия с осями текстуры <110>, <211> и <111>. Пунктирными стрелками показаны направления смещения линий разграничения текстурных областей при увеличении температуры электролиза.

Рис.1 Диаграмма текстуры роста гальванопокрытий железа в координатах:

плотность тока J – величина pH электролита (t0 = const.).

Перестройка текстуры зарождения на текстуру роста наблюдалась в электролитических осадках других металлов, в частности, серебра, меди и никеля – металлов с ГЦК кристаллической решеткой. Авторы работ [2,3] объясняют этот факт последовательным многократным двойникованием в электроосажденных ГЦК металлах. Однако этот механизм изменения оси текстуры не приемлем для покрытий железа, так как вероятность образования двойников роста в них крайне мала [4].

С нашей точки зрения основным фактором, определяющим преимущественную ориентацию кристаллитов электроосажденного железа, является минимизация избыточной энергии s поверхности катода, т.е. поверхности покрытия, контактирующей с раствором электролита. При этом s=sуд.×S., где sуд. – удельная поверхностная энергия железа, S – поверхность покрытия. Величина sуд. железа, как любого кристаллического тела, является анизотропной, т.е. разной для различных кристаллографических граней. Для железа величина sуд. минимальна для грани (110), которая является наиболее плотноупакованной гранью ОЦК кристалла [5].

Величина sуд. зависит не только от типа грани железа, но и от адсорбции чужеродных атомов и молекул на этой грани. Электроосаждение железа сопровождается выделением на катоде водорода, которое проходит в две стадии [6]:

Н+ + е = Надс

Надс + Надс = Н2

На первой стадии в результате разряда ионов водорода на поверхности катода возникают адсорбированные атомы водорода, поверхностная концентрация которых зависит от условий электролиза. На второй стадии в результате рекомбинации адсорбированных атомов водорода образуется молекулярный водород, который частично выделяется в виде пузырьков газа, а частично попадает в электролитический осадок железа.

Важно отметить, что с ростом поверхностной концентрации адсорбированного водорода уменьшается значение удельной поверхностной энергии граней кристаллитов железа. Согласно данным работы [7] скорость уменьшения величины sуд. неодинаковая для разных граней железа, и при поверхностной концентрации адсорбированного водорода, превышающей некоторое критическое значение, величина sуд. становится минимальным для грани (111). Таким образом, можно предположить, что наличие текстуры <111> в покрытиях железа обусловлено адсорбцией атомов водорода.

В табл.2 представлены наши данные по текстуре роста железных покрытий, а также данные работы [8] по влиянию условий электролиза на выход по току молекулярного водорода h1 и выход по току адсорбированного водорода, включающегося в осадок h2. Видно, что текстура роста <111> характерна для тех условий электролиза, при которых выход по току адсорбированного водорода h2 достигает достаточно высоких значений (около 10% и выше).

Таблица №2

|

|

Выход по току, % |

Ось текстуры роста <HKL> |

||

|

h1 |

h2 |

|||

|

t = 600C рН=1,5

|

J, А/дм2 |

|

|

|

|

2 |

66,1 |

3,1 |

<211> |

|

|

4 |

31,8 |

7 |

<211> |

|

|

6 |

11,5 |

9,2 |

<111> |

|

|

8 |

2,8 |

9,5 |

<111> |

|

|

J = 4 А/дм2 рН=1,5 |

t, 0C |

|

|

|

|

40 |

67,8 |

10,8 |

<111> |

|

|

60 |

31,8 |

7 |

<211> |

|

|

80 |

4,5 |

1 |

<110> |

|

|

J = 4 А/дм2 t = 600C

|

рН |

|

|

|

|

1 |

57 |

13 |

<111> |

|

|

1,5 |

31,8 |

7 |

<211>. |

|

|

2,5 |

4 |

2 |

<110> |

|

Из данных таблицы 2 следует, что текстура <211> характерна для тех режимов электролиза, при которых значение h2 относительно невысокое, а выход по току молекулярного водорода h1 составляет более 30%. Как следствие, интенсивно выделяющийся молекулярный водород должен способствовать подщелачиванию раствора в прикатодном слое, в результате чего образуются мелкодисперсные частицы гидроокиси железа, которые адсорбируются на гранях кристаллитов железа так, что удельная поверхностная энергия становится наименьшей для граней (211). Соответственно формируется текстура роста с осью <211>.

Как видно из данных таблицы 2, текстура роста <110> наблюдается в покрытиях, полученных в условиях низкого выхода по току адсорбированного и молекулярного водорода (всего несколько процентов). По-видимому, при таких условиях электроосаждения, когда адсорбция водорода и гидроокиси железа является несущественной, величина sуд., как уже упоминалось, будет минимальной для граней (110), что и приводит к возникновению текстуры роста <110>.

Нами были проведены дополнительные исследования, направленные на нахождение режимов электролиза, при которых получаются электролитические осадки железа с высокой степенью текстурированности, близкой к 100%. Установлено, что условиями получения гальванических покрытий железа с осью текстуры <110> и степенью текстурированности 100% являются следующие режимы электролиза: плотность тока 3 А/дм2, температура осаждения 850С, значение рН=2,5. Рентгенограмма железных покрытий, полученных при этих условиях электролиза, была представлена фактически одной линией (110), интенсивность пика которой была аномально высокой: 50000-60000 усл. ед. в то время, как обычная интенсивность пика (110) была порядка 1000-2000 усл. ед.

Литература:

1. Козлов В.М. Исследование текстуры зарождения электроосажденных ОЦК металлов // Проблемы современной науки и образования.-2017.- № 34 (116). -С.11-15.

2. Атанасов Н., Виткова С., Рашков С. Влияние двойникования на ось текстуры электролитических покрытий // Изв. по химия Болг. АН.-1977.- Т.10.-С.247-263.

3. Точицкий Т.А., Дмитриева А.Э. Влияние двойникования на формирование столбчатой структуры кристаллитов в электролитических плёнках никеля // Металлофизика и новейшие технологии.-2013.-№ 6.-С.783-791.

4. Kozlov V.M., Peraldo Bicelli L. Formation of structural defects during metal electrocrystallization // Journal of Crystal Growth.-1996.-V.-165.-P.421-427.

5. Мамонова М.В., Прудников В.В., Прудникова И.А. Физика поверхности. Теоретические модели и экспериментальные методы // М.: Физматлит.-2011.-400с.

6. Феттер К. Электрохимическая кинетика // М.: Химия.-1975.-856с.

7. Li D.Y., Szpunar J.A. Monte Carlo simulation approach to the texture formation during electrodeposition // Electrochim. Acta.-1997.- № 1.-P.37-45.

8. Карякин В.В. Влияние условий электролиза на наводороживание электролитических железных покрытий // Труды научной конференции КСХИ (Кишинев).-1967.-С.212-215.