Науменко Олександр Петрович

проф., доктор технічних наук

Український державний хіміко-технологічний університет,

Україна, Дніпро

Лобань Микола Олександрович

Український державний хіміко-технологічний університет,

Україна, Дніпро

Галіченко Олег Олександрович

магістр з галузевого машинобудування

Український державний хіміко-технологічний університет,

Україна, Дніпро

Анотація: задача даної роботи - дослідження можливості конструкційного удосконалення обладнання фасування-пакування безалкогольних напоїв у полімерні пляшки.

Ключові слова: фасування напоїв, напій-повітря, групове пакування, рециркуляція повітря.

У світовій практиці до безалкогольних напоїв відносять солодкі газовані і негазовані напої, фасовану питну і мінеральну воду, а також розчинні напої. В Україні, відповідно до Державного класифікатора продукції та послуг Держстандарту України, безалкогольні напої повинні мати концентрацію спирту не більше 0,5 %. Зазвичай до безалкогольних напоїв відносять:

- води мінеральні (природні або штучні), підсолоджені чи ароматизовані;

- напої прохолоджувальні, ароматизовані соками чи есенцією з додаванням барвників;

- напої спеціального призначення (дієтичні, діабетичні, тонізуючі тощо);

- напої на основі молока, какао, чаю тощо;

- квас.

При створені сучасного спеціалізованого технологічного обладнання фасувально-пакувального призначення традиційно прагнуть дотримуватись послідовного виконання технологічних операцій. Зазвичай компоновка обладнання малої та частково середньої продуктивності (до 1,5 тис. пляшок за годину) передбачає реалізацію схеми лінійної, а великої продуктивності – схеми роторної. На сьогодні до 90 % українського ринку фасувально-пакувального обладнання безалкогольних напоїв у ПЕТФ пляшки заповнено зразками від вітчизняних машинобудівників: компанія «ТермоПак», ТОВ «Мелітопольпродмаш», група компаній «Пищемаш», компанія «Вітмас», ТОВ «УкрПак» тощо.

Та незалежно від продуктивності та схеми компоновки залишаються доволі проблемними окремі універсальні питання, як-то можливість мінімізації контакту напій–повітря при фасуванні у пляшки та витрат енергоресурсів при термопакуванні готових до транспортування-складування пляшок.

Добре відомо, що зменшенню вірогідності виникнення небажаного контакту напій–повітря при фасуванні у пляшки сприяє схема наповнення з застосуванням довгої трубки подачі рідини. Дуже проста практична реалізації такої схеми та невибагливі умови її обслуговування при експлуатації, але суттєво обмежує продуктивність та небажано збільшує поверхню контакту напій-обладнання.

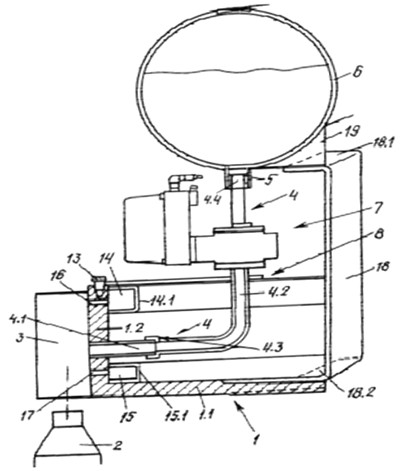

До розгляду пропонується принципова схема фасувального обладнання (рис. 1) із декількох конструкційних елементів, які дозволяють без обмеження за продуктивністю дещо знизити поверхню контакту напій-обладнання та уникнути підстави для контакту напій–повітря. Доволі близько до цього є технічне рішення за описом патенту RU 2 426 686 C2 (МПК В67С 3/02, заявл. 16.10.2007, опубл. 27.11.2010, Бюл. № 33).

Рис. 1 Принципова схема фасувального обладнання, де: 1 – секція; 2 – пляшка; 3 – розливочний елемент; 4 – трубопровід напою; 5 – приєднальний патрубок; 6 – котел напою; 7 – розходометр; 8 – утримувач; 13 – гвинт; 14, 15 – кільцевий канал; 16, 17 – канал; 18 – несучий елемент; 19 - консоль

Всі поверхні обладнання, які можуть мати зіткнення із напоєм, виготовлено із матеріалу з високою корозійною стійкістю. Основним недоліком такої конструкції є велика кількість ємностей та приєднань, а, відповідно, важкість та вартість виготовлення і повсякденного обслуговування.

Пошук більш вдалого технічного рішення дозволив виявити опис патенту EР 1584601 А1 (МПК В67С 3/06, заявл. 17.01.2008, опубл. 20.12.2010, Бюл. № 35), внутрішній простір над напоєм у котлі фасувального обладнання заповнено інертним газом під певним тиском.

На підставі часткового поєднання означених вище технічних рішень запропоновано створення комбінованої технологічної схеми фасувального обладнання з подвійним функціональним призначенням інертного газу під тиском: спочатку наповнення інертним газом котла під впливом тиску напою, а у подальшому наповнення напоєм пляшки під впливом тиску інертного газу з котла. Це передбачає економію праце- і енергоресурсів та уникнення небажаного контакту напій–повітря.

Якщо на попередньо розглянутому етапі фасування головним технічним питанням є збереження якості напою, то у подальшому, коли пляшка наповнена та закупорена, виникає питання збереження енерго- і матеріальних ресурсів при здійснені вкрай витратного етапу - пакування. Незалежно від продуктивності та схеми компоновки залишаються доволі проблемними окремі універсальні питання, як-то можливість мінімізації контакту напій–повітря при фасуванні у пляшки та витрат енергоресурсів при термопакуванні готових до транспортування-складування пляшок.

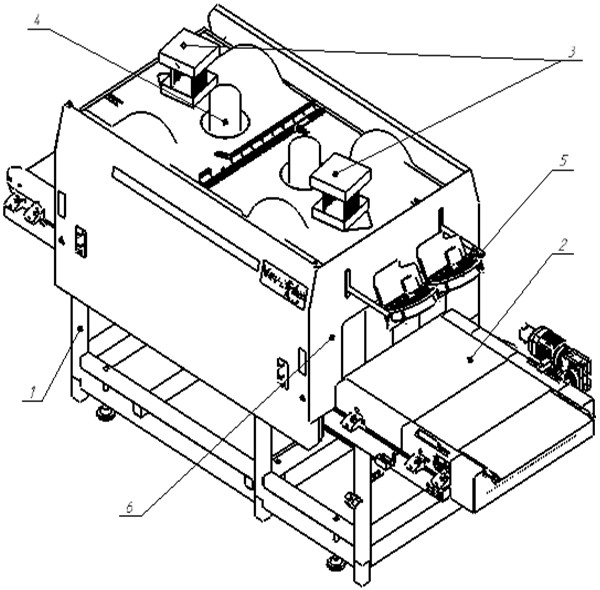

Термоусадка доволі поширений спосіб пакування, який дозволяє отримати легку, зручну і надійну упаковку. До того ж, усадка плівки понад 50 % створює унікальну можливість для економії не тільки кількості пакувального матеріалу, а й об’єму та площі складських і торгівельних приміщень. Вважається за доцільне термоусадочну плівку використовувати для групового пакування пляшок, але це потребує застосування спеціалізованого обладнання – термоусадочний тунель, де здійснюють обгортання плівки навколо групи пляшок та переміщення з обдувом теплим повітрям вздовж тунелю (рис. 2).

Рис. 2 Принципова схема пакувального обладнання, де: 1 – рама; 2 – транспортер; 3 – нагрівні ТЕНи; 4 – електровентилятори; 5 – охолоджуючі вентилятори; 6 – тунель

Під впливом постійного керованого напрямку тепла усадка термоплівки відбувається виключно по силуету згрупованих пляшок. Потужні тепловентилятори рівномірно розм’якшують термоплівку у термоусадочному тунелі, а на виході із неї охолоджувальні вентилятори забезпечують швидке застигання – плівка затвердіє і стає достатньо міцною для утримання згрупованих пляшок.

Термоусадочна тунель передбачає наявність двох основних вікон, через які проходить конвеєр. Така компоновка є технологічно зручною, але низькоефективною енергетично. Безперервний процес потребує створення у кілька разів вищу температуру ніж потрібно для розм’якшення термоплівки і нагнітання значного об’єму повітря ззовні – вкрай низький ККД.

Модернізація термоусадочного тунелю передбачає внесення принципових конструктивних змін з метою збільшення ККД за рахунок зниження температури нагріву повітря та налагодження системи рециркуляції всередині тунелю.

Система рециркуляції передбачає скорочення об’єму нагнітання ззовні повітря, яке попередньо нагрівають при обдуві групової упаковки – одночасне охолодження плівки та нагрівання повітря. Керований напрямок нагнітання повітря створює проходить вздовж ТЕНів і лише догрівають зовнішнє повітря, що дозволяє значно скоротити енергетичні витрати та суттєво підвищити КПД.

Запропоноване конструкційне удосконалення обладнання фасування-пакування безалкогольних напоїв у полімерні пляшки, яке дозволяє покращити якість напою та зменшити енерговитрати.