Хоменко Олена Сергіївна

доцент, кандидат технічних наук,

Державний вищий навчальний заклад

Український державний хіміко-технологічний університет

м. Дніпро, Україна

Левченко Вікторія Вадимівна,

студентка,

Державний вищий навчальний заклад

Український державний хіміко-технологічний університет

м. Дніпро, Україна

Анотація. В статті наведено результати досліджень впливу добавки каоліну на реолого-технологічні властивості керамічних шлікерів для виготовлення кварцової кераміки. Встановлено, що найбільш доцільна кількість каоліну у складі шлікеру становить від 5 до 10 мас.%. Саме така кількість дозволяє зменшити здатність шлікеру до осадження, відкоригувати усадочні процеси напівфабрикату, а також підвищити щільність випалених виробів. Більша кількість каоліну призводить до суттєвого збільшення водопотреби шлікеру, що в свою чергу, підвищує терміни сушіння виробів. Окрім того, збільшується водопоглинання виробів після випалу та знижується їх механічна міцність.

Ключові слова: кварц, шлікер, текучість, щільність, гіпсова форма, вологість, водопоглинання, механічна міцність

Кварцова кераміка є вельми специфічною та має комплекс властивостей, які не характерні іншим керамічним матеріалам. Зокрема, висока хімічна та термічна стійкість, низька електропровідність – дозволяють застосовувати кварцову кераміку в агресивних середовищах та жорстких умовах [1, 2]: в ракетній техніці для виготовлення головних частин ракет, обтічників антен, сопел ракетних двигунів, а також для футерування печей, теплообмінників та інших теплових агрегатів.

Найбільш широко застосованим способом виготовлення кварцової кераміки є відливання виробів зі шлікерів на основі бою кварцового скла у гіпсові форми. Але кварцовий напівфабрикат при висиханні практично не піддається усадці, тому вилучення сирих, крихких виробів з форми являє певні складнощі. Окрім того, використання кварцової кераміки передбачає її низькі показники водопоглинання та високу механічну міцність, а проблемою забезпечення міцності є схильність матеріалу під час випалу до утворення шкідливої кристалічної фази – кристобаліту, який розрихлює внутрішню структуру спеченого виробу.

Авторами [3, 4] кафедри хімічної технології кераміки та скла було встановлено, що добавка каоліну до шлікеру тонкомеленого кварцового скла дозволяє покращити такі реологічні властивості, як текучість, в’язкість та усадка, а також знизити здатність системи до кристалізації кристобаліту. Нез’ясованим залишалось питання оптимального вмісту добавки каоліну у кварцовому шлікері, а також впливу на основні показники виробів такого фактору, як тонкість помелу кварцового скла.

Отже, метою роботи явилось дослідити вплив добавки каоліну та тонкості помелу керамічних шлікерів на їх литтєві показники та властивості випалених виробів з них.

Об'єктом досліджень обрані технологічні процеси отримання кварцової кераміки способом шлікерного лиття в гіпсові форми.

Каоліни [5] являють собою гідроалюмосилікати шаруватої будови, хімічний склад яких представлений переважно SiO2 та Al2O3, які здатні поглинати вологу та тривалий час можуть підтримувати суспензію у «зваженому стані», запобігаючи осадженню кам´янистих часток та розшаруванню шлікеру [6]. Ця властивість є необхідною для модифікуючої добавки, що вводиться до пісного кварцового шлікеру.

Для досліджень було обрано просянівський каолін мокрого збагачення марки КФН-2 (табл. 1), який вводили до складу шлікеру з кварцового скла як модифікуючу добавку у кількості від 5 до 30 мас.% (табл. 2)

Таблиця 1

Хімічний склад каоліну просянівського КФН-2, мас.%

|

SiO2 |

Al2O3 |

Fe2O3+TiO2 |

CaO+MgO |

Na2O+K2O |

В.п.п. |

|

48,0 |

36,0 |

0,8 |

0,8 |

0,85 |

13,55 |

Таблиця 2

Дослідні склади керамічних мас, мас.%

|

Найменування компоненту |

Номер складу |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

|

Бій кварцового скла |

100 |

95 |

90 |

85 |

80 |

70 |

|

Каолін КФН-2 |

- |

5 |

10 |

15 |

20 |

30 |

Після ретельного очищення сировини, дослідні шлікера готували мокрим помелом бою в фарфоровому млині. Вологість суспензій контролювалася ваговим методом і становила 22-38,5%, готовність помелу визначалась залишком на ситі №0063. Шлікер піддавали стабілізації протягом 6 годин при постійному перемішуванні. Формували дослідні зразки у вигляді плиточок розміром 3х3х0,5 см методом відливання в гіпсові форми, пористість яких становила 42-45%. Напівфабрикат сушили в умовах лабораторії, а потім при температурі 100-120оС. Випалювали зразки в лабораторній силітовій печі при температурі 1200оС протягом 24 годин.

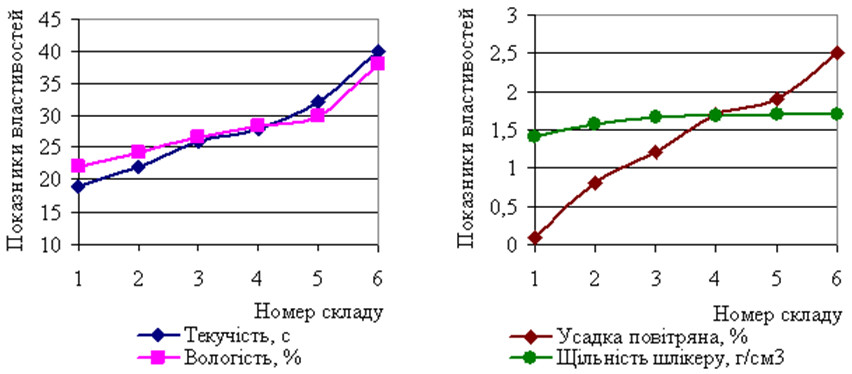

Реологічні властивості дослідних шлікерів наведені на рис. 1.

Рис. 1 Реологічні характеристики дослідних шлікерів

З рисунку видно, що із збільшенням вмісту каоліну до 30 мас.% зростають показники текучості шлікеру від 18 до 38 с та вологості з 22 до 40 %. Зважаючи на те, що надання шлікеру щільності є метою, при перевищенні 10 мас.% відбувається значне погіршення текучості (рекомендована норма текучості тонко керамічних шлікерів 22-24 с) і збільшення водопотреби. Останнє призводить до подовження технологічного процесу набору стінки виробу на поверхні гіпсової форми та терміну сушки напівфабрикату.

Також необхідно відмітити позитивну роль каоліну щодо формування більш щільного напівфабрикату при відливці у порівнянні із базовим шлікером. За рахунок введення у систему глинистих частинок розміром менше 5 мкм [5], здійснюється заповнення пустот між більш крупнодисперсними часточками бою кварцового скла і щільність упаковки в цілому збільшується. Але при цьому необхідно враховувати, що надлишок тонкодисперсної глинистої складової уповільнює зростання щільності шлікеру та ускладнює процес водовіддачі від шлікеру гіпсовій формі.

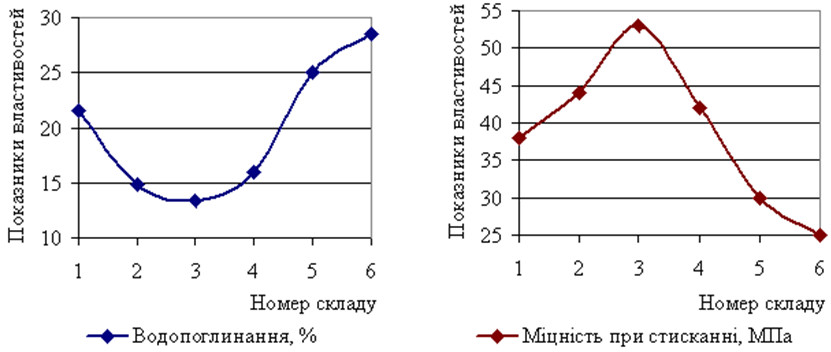

Властивості дослідних зразків після випалу приведені на рис. 2.

Рис. 2 – Властивості випалених при 1200оС зразків кварцової кераміки

Із даного рисунку видно, що крива водопоглинання має мінімум в області складів №2-4, де вміст каоліну коливається від 5 до 15 мас.%. Можна зробити висновок, що саме при цьому вмісті модифікуючої добавки досягається максимальний ступінь ущільнення матеріалу. При збільшенні вмісту каоліну у кераміці, як тугоплавкого компоненту [6], погіршується її спікання й структура стає менш щільною, оскільки наявність незначної кількості рідкої фази, що з’являється у системі при 1200оС, неспроможна повністю зв’язати тугоплавкий компонент та стимулювати його активність.

Крива механічної міцності на стискання одразу ж після досягнення максимуму для складу №3, стрімко падає у низ, при цьому показник міцності зменшується навіть у порівняння із базовим зразком. Тому із наведених даних можна рекомендувати вводити добавку каоліну у кількості 5-10 мас.%.

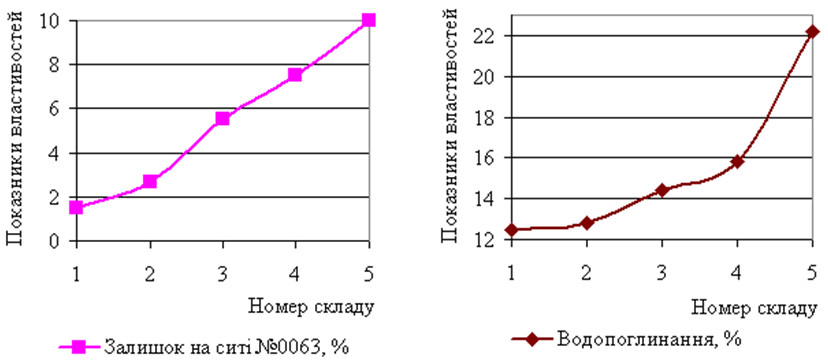

На наступному етапі досліджень визначали вплив тонкості помелу бою кварцового скла на спікання керамічної маси із модифікуючою добакою – каоліном. Для досліджень в якості базового було обрано склад керамічної маси №3. Шлікери №№ 1-5 розмелювали у фарфоровому барабані від 18 до 7 годин з інтервалом розвантаження млина у 3 години. На рис. 3а наведено змінення показника залишку на ситі №0063 для дослідних шлікерів, а на рис. 3б – показники водопоглинання зразків після випалу при 1200оС.

Із рисунку слід визначити, що при помелі шлікеру 18 годин показник залишку на ситі №0063 становив 1,7% (склад №1), тоді як скорочення часу помелу до 7 годин (склад №5) призводило до підвищення залишку на цьому ж ситі до 10,1%. У зв’язку із цим, змінювалась і інтенсивність спікання зразків. Найнижчі показники водопоглинання отримано після 17 годин помелу – 12,1-12,8%, найвищі – 22,2% при помелі протягом 7 годин.

Рис. 3 – Вплив дисперсності шлікеру на спікання керамічних зразків

Проведені дослідження показали ефективність введення у кварцову кераміку каоліну в кількості від 10 до 15 мас.% як диспергируючої добавки. При цьому істотно зменшується схильність шлікера до осідання і підвищується показники міцності.

Література:

1. Пивинский, Ю.Е. Кварцевая керамика, искусственные керамические вяжущие (ВКВС) и керамобетоны – история и перспективы развития технологий [Текст] / Ю.Е. Пивинский // Огнеупоры и техническая керамика. – №3. – 2009. – С. 8-17.

2. Суздальцев, Е. И. Свойства кварцевой керамики [Текст] / Е.И. Суздальцев // Огнеупоры и техническая керамика. - № 7-8. – 2009. – 21-34.

3. Khomenko, E.S. Impact of kaolin addition on properties of quartz ceramics [Text] / E.S. Khomenko, ,E.V. Karasik, V.I. Goleus // Functional Materials. - № 2017. – Vol. 24. – No 4. – P. 593-598.

4. Хоменко О.С., Ольховська К.М., Куниця А.А. Золь-гель синтез модифікаторів для кварцової кераміки // VII Міжнародна конференція студентів, аспірантів та молодих вчених з хімії та хімічної технології (11-13 квітня, 2018 р.). Київ, 2018. – С. 9.

5. Clays and Clay Minerals: Geological Origin, Mechanical Properties and Industrial Application [Text] / edited by Liam R.Wesley. – New York: Nova Science Publishers, Inc., 2014. – 483p.

6. Хоменко, О.С. Хімічна технологія кераміки та вогнетривів: навч. посібник / Хоменко О.С., Кольцова Я.І. – Дніпро: Вид-во «Літограф», 2017. – 197 с.